USP 1207は滅菌医薬品の包装の完全性と漏れ試験をカバーしています

表1. 決定論的リークテスト技術

決定論的 リークテスト テクノロジー | パッケージ コンテンツ 要件 | パッケージ 要件 | リーク検出限界 | 測定結果と データ分析 | 効果 方法 パッケージについて | テスト時間 順序 マグニチュード |

電気伝導性と 静電容量(高電圧 漏れ検出 | 液体(燃焼なし) リスク)はパックよりも導電性が高くなければならない年。 製品は、 漏洩現場 | 電気的に弱い 導電性よりも 液体製品。 . | 3行目 製品によって異なります– パッケージ、機器、テスト サンプルフィクスチャとメソッドパラメータ | 試験サンプルを通過する電流の定量的測定:漏れの存在と漏れ量を間接的に判定します。試験サンプルの電気抵抗率の低下によって示される陽イオンと、その結果生じる電圧の増加所定の合格/不合格基準を超える年齢 制限 | 非破壊的、 影響は テスト露出 製品の安定性に関する推奨事項 | 秒 |

レーザーベースのガスヘッドスペース 分析 | ガス量、経路長、 コンテンツは機器の 検出能力。 | 近赤外線の伝送が可能 ライト。 | 1行目 分析間の時間範囲に応じて変化します。 | 酸素、二酸化炭素、または水蒸気の濃度が低いヘッドスペース、および/または絶対圧力が低いヘッドスペースを必要とする製品の場合、レーザーベースのガス分析によってテストサンプルのガスヘッドスペース含有量を定量的に測定します。 全体のテストサンプルの漏れ率は、時間の関数として読み取り値を集計することによって決定されます。 | 非破壊的 | 秒 |

大量抽出 | ガスまたは液体は 漏れ箇所に液体が存在する場合、蒸気圧以下の試験圧力が必要です。製品は漏れ経路を塞いではなりません。 | 硬いか、柔らかいか パッケージ拘束機構付き。 | 3行目 製品によって異なります パッケージ、機器、テスト治具/チャンバー、およびメソッドパラメータ。 | 試験サンプルを収容する真空試験チャンバー内での試験サンプルのヘッドスペースからの漏れまたは液体製品の揮発によって生じる質量流量の定量的測定。 テストサイクルの早い段階での定量的な圧力測定値は、より大きな漏れの存在を示しています。テストサンプル全体の漏れ率は、テストサンプルの質量流量結果を漏れ率標準と陽性結果と比較することによって決定されます。 コントロール | 非破壊的 | 数秒から数分 |

圧力低下 | 漏れ箇所にはガスが存在する必要があります。 製品(特に液体) または半固体)は 漏水の可能性のある場所をカバーする | 互換性あり 圧力検出モード。 硬いか、柔らかいか パッケージ拘束機構付き。 | 3行目 製品によって異なります パッケージ、機器、およびメソッドパラメータ | 加圧されたテスト サンプル内の圧力降下の定量的な測定。圧力降下の測定値は、漏れ経路を通じたガスの漏れの測定値です。 試験サンプル全体の漏れ率は、圧力低下の結果を漏れ率標準および陽性コントロールを使用した結果と比較することによって決定されます。 | 非破壊的、 手段がない限り アクセスするために使用 テストサンプル内部の妥協テストサンプル バリア。 | 数分から数日、 に応じて パッケージの容量 必須 漏れ検出限界 |

トレーサーガス検知、真空モード | トレーサーガスを追加する必要がある パッケージ化します。 トレーサーガスは漏れ検査の対象となるパッケージ表面にアクセスできる必要がある | 耐えられる 高真空 テスト条件 硬いか、柔らかいか パッケージ拘束機構付き トレーサーガスの透過性が限られている | 1行目 楽器によって異なる 機能とテストサンプルフィクスチャ。 | 真空試験室内に配置されたトレーサー充填試験サンプルから放出されるトレーサーガスの漏れ率を分光分析によって定量的に測定します。 試験サンプル全体の漏洩率は、測定されたトレーサー漏洩率を試験サンプル内のトレーサー濃度で正規化することによって計算されます。 | 非破壊的、 トレーサーガスがない限り 導入 パッケージ 妥協 テストサンプルバリア。 | 数秒から数分 |

真空崩壊 | ガスまたは液体は 漏洩現場に居る。 漏れ箇所に液体が存在する 現場ではテスト圧力が必要 蒸気圧以下。 製品は漏れを塞いではなりません パス。 | 硬いか、柔らかいか パッケージ拘束機構付き | 3行目 製品パッケージ、機器、テストサンプルチャンバー、およびメソッドパラメータによって異なります。 | 試験サンプルを収容する真空試験室内の圧力上昇(真空低下)の定量的測定。真空低下の測定値は、試験サンプルからのヘッドスペースの漏れの測定値である。 サンプルまたは液体製品の揮発。 試験サンプル全体の漏れ率は、試験サンプルの真空崩壊結果をリークテストを使用して実施した試験結果と比較することによって決定されます。 レート基準とポジティブコントロール | 非破壊的 | 数秒から数分 |

表2. 確率的リークテスト技術

確率的 リークテスト テクノロジー | パッケージ コンテンツ 要件 | パッケージ 要件 | リーク検出限界 | 測定結果と データ分析 | 効果 方法 パッケージについて | テスト時間 順序 マグニチュード |

バブル放出 | 漏れた場所にガスが存在する必要がある サイト。 製品(特に液体) または半固体)は パッケージの表面を覆う 漏れテストを実施します。 | 硬いか、柔らかいか パッケージ拘束機構付き。 | 4行目 製品パックによって異なります年齢、テストサンプル器具 および配置、方法 パラメータ、アナリスト 技術と技能。 | 赤ちゃんの目視検査による定性的な測定試験サンプルの漏洩による放出 サンプルが浸漬され、exが差圧条件にさらす。変更本来、サンプルの表面は 界面活性剤。 連続的に泡が出る場合は漏れを示す 存在、場所、相対的な大きさ。 | 破壊的 | 分 |

微生物の挑戦、浸漬暴露 | 成長をサポートするメディアまたは製品。 液体の存在 方法の信頼性には漏れ箇所が必要です。 | 耐えられる プレッシャーと没入感の挑戦。 硬いか、柔らかいか パッケージ拘束機構付き。 | 4行目 容器の閉鎖、試験サンプルの固定具によって異なる および位置、チャレンジ条件の重症度、および固有の生物学的変動。 | 差圧にさらされた状態で高度に汚染されたチャレンジ培地に浸漬した後、成長支持培地または製品で満たされた試験サンプル内の微生物の成長を目視検査することにより定性的に測定する。 条件に従って培養し、微生物の増殖を促進します。 試験サンプル中の増殖は、受動的または能動的に微生物が侵入する可能性のある試験サンプルの漏れ箇所の存在を示している。 | 破壊的 | 週 |

トレーサーガス検知器、スニファー モード | トレーサーガスを追加する必要がある パッケージ化します。 漏れをテストするには、トレーサー ガスがパッケージ表面にアクセスできる必要があります。 | 漏れ箇所は調査可能。 限定トレーサー ガス透過性 | 2行目 テスト サンプル、メソッド パラメーター、テスト サンプル フィクスチャ、アナリストのテクニックとスキルによって異なります。 最適なテスト条件下では、より小さな漏れの検出が可能になる場合があります。 | スニファープローブを使用して採取したトレーサー充填試験サンプルの外表面付近のトレーサーガスの分光分析による定量測定。 合格/不合格の限度を超えるトレーサーの存在は、漏れの存在と場所を示します。 | 非破壊的、 トレーサーガスがない限り 入門 パッケージ内部がテストサンプルを損なう バリア。 | 数秒から数分 |

トレーサー液 | 内容物は液体トレーサーと互換性がある必要があります。 製品が漏れ経路を詰まらせてはいけません。 | 硬いか、柔らかいか パッケージ拘束機構付き。 耐えられる 液体浸漬。 互換性あり 液体トレーサー検出モード。 | 4行目 容器の閉鎖、試験サンプルの固定具によって異なる および位置、チャレンジ条件の重大度、およびトレーサー液の含有量。 化学分析トレーサー検出を採用した最適なテスト条件下では、より小さな漏れの検出が可能になる可能性があります。 | 差圧条件にさらされた状態でトレーサーを充填した液体に浸漬した試験サンプル中のトレーサーを測定する。あるいは、 トレーサーを充填した試験サンプルは、トレーサーを含まない採取液に浸すことができます。 トレーサー移行測定は定量的(化学分析による、小さな漏れの検出に適した方法)または定性的(視覚的)に行うことができます。 検査)。 トレーサーの存在は、トレーサーが通過できる漏れ箇所を示します。トレーサーの大きさは、相対的な漏れのサイズを示す場合があります (漏れ経路が 1 つであると仮定)。 | 破壊的 | 数分から1時間 |

パッケージシール品質テスト技術

この章では、パッケージのシール品質を評価および監視する方法の概要を述べ、選択と適用に役立てます。リーク テストとは異なり、シール品質テストではパッケージの完全性に影響するパラメータをチェックしますが、それを直接確認するわけではありません。シールの属性と材料の品質の一貫性を保証します。これらのテストは完全性のサポートに役立ちますが、実際の漏れを特定することはできません。パッケージはシール品質テストに合格しても漏れる場合があります。シール品質テストはリーク テストを補完して、パッケージ全体の完全性を提供します。含まれる方法は科学的研究と標準に基づいており、完全な検証ではなく使用資格が必要です。

USP 1207に関するよくある質問

パッケージ完全性テストにおける USP 1207 の目的は何ですか?

USP <1207> は、無菌医薬品包装におけるパッケージの完全性を検証するためのガイドラインを確立し、製品のライフサイクル全体にわたって厳格な漏れおよびシール品質テストを通じてパッケージが無菌性を維持することに重点を置いています。開発から保管安定性まで、パッケージが無菌性を維持し、製品のライフサイクル全体を保護することを保証するための決定論的および確率論的テスト方法の両方を概説しています。

適切なパッケージ整合性テスト方法を選択する責任は誰にありますか?

責任は製薬メーカーにあり、製薬メーカーは製品パッケージのプロファイルを評価し、ライフサイクル要件を考慮して、自社製品の特定のパッケージングと滅菌のニーズに適したテスト方法を選択する必要があります。

製品ライフサイクルのどの段階でパッケージの完全性を評価する必要がありますか?

実際の条件下での一貫性と耐久性を確保するために、製品の開発、製造、および保存期間の安定性テスト全体を通じて完全性を評価する必要があります。

USPにおける決定論的リークテスト方法と確率論的リークテスト方法の定義 <1207>?

決定論的方法は、既知で再現可能な結果を伴う高度に制御されたテストですが、確率的方法は変動する結果に依存するため、決定論的方法が実行できない場合に役立ちます。

USPに従ってリークテスト技術を選択する際に使用される基準は何ですか? <1207>?

基準には、パッケージの種類、意図された無菌要件、感度のニーズ、決定論的または確率論的テストとの互換性などがあり、正確な完全性評価を達成するためにカスタマイズされた選択が可能になります。

USPはライフサイクルのどこで <1207> パッケージの整合性の検証をお勧めしますか?

USP <1207> では、初期開発、製造中の継続的なプロセス制御、保存期間の安定性評価中の最終的な品質チェックなど、ライフサイクルの各段階での検証を推奨しています。

USPの特定の試験方法がなぜ <1207> 非必須として分類されますか?

一部の方法は必須ではなく、製造業者が完全性要件を満たす代替の認定テストを柔軟に使用できるようにすることで、進化するパッケージング技術への適応性をサポートします。

USPでマルチポイント分析が推奨される理由 <1207> パッケージの完全性に関する研究?

プロセスパラメータ全体にわたるマルチポイント分析により、パッケージング条件の変動が把握され、予想される生産および流通環境内のさまざまなシナリオで整合性基準が満たされていることが保証されます。

USP 1207 に記載されている主なリークテスト方法は何ですか?

USP 1207では、決定論的リークテスト法と確率論的リークテスト法を区別しています。決定論的方法、例えば 圧力低下, 真空崩壊、 そして レーザーベースのヘッドスペース分析は、信頼性が高く正確な結果を提供します。これらの方法は、特に複雑または重要な滅菌製品の場合に高い精度が必要な場合に推奨されます。確率的方法のような バブル放出 そして 微生物チャレンジテスト 決定論的テストが適切でない状況や、より高いレベルの不確実性が許容される状況で使用されます。

リークテストでは、リークサイズの検出限界をどのように決定すればよいですか?

の 漏れサイズ検出限界 試験方法によって確実に検出できる最小の漏れです。この限界は方法と製品の特性によって異なります。たとえば、 真空崩壊 小さな漏れを検出できますが、その感度はパッケージの材料特性やテスト中の環境条件によって影響を受ける可能性があります。したがって、製造業者は、選択した漏れ検出方法を校正および検証して、パッケージの特定の要件を満たしていることを確認することが不可欠です。

パッケージの整合性を確保する上でパッケージ開発研究が重要なのはなぜですか?

パッケージ開発研究は、適切な材料の選択、適切なシール条件の決定、パッケージの堅牢性の評価に重点を置いています。これらの研究では、実際のシナリオでのパフォーマンスを評価するために、極端な条件 (温度変動、輸送ストレスなど) でパッケージをテストすることがよくあります。これらの研究から収集されたデータは、生産の仕様を設定するのに役立ち、パッケージの一貫した品質と完全性を保証します。

パッケージの整合性をテストする方法の検証をどのように実行できますか?

試験方法の検証には、選択したリーク試験方法が信頼性が高く、再現性があり、必要な感度レベルでリークを検出できることを確認することが含まれます。検証には、実際の条件下での機器のパフォーマンスの確認、許容可能なリーク制限の定義、および異なる包装バッチ間で一貫した結果が得られることの確認が含まれます。検証プロトコルは通常、次のような業界標準に基づいています。 ASTM F2338 そして ASTM F2096.

USPにリークテストとシール品質テストの両方が含まれているのはなぜですか? <1207>?

パッケージの完全性を総合的に保証するために、リーク テストとシール品質テストが含まれています。リーク テストでは実際の封じ込め能力を評価し、シール品質テストでは直接リークをテストせずに完全性をサポートするパラメータを監視します。

USPはどのように <1207> リークテスト方法の検証をガイドしますか?

USP <1207> は、容器閉鎖システムに対する方法固有の検証を重視し、必要な感度と信頼性を満たすことを保証するために、リーク テスト方法の開発、認定、検証のフレームワークを提供します。

USPではリーク検出の試験方法の感度はどのように分類されているか <1207>?

USP <1207> は、「リークサイズ検出限界」によって感度を分類し、ベンチマークを提案していますが、ユーザーには特定の製品パッケージ構成に基づいてこれらの限界を検証するようアドバイスしています。

USPがなぜ <1207> 製品パッケージ プロファイルの開発を重視しますか?

製品パッケージ プロファイルを開発すると、選択したパッケージ材料、設計、および閉鎖機構が、予想される保管および取り扱い条件下での製品の安定性と無菌性の要件に適合していることを確認できます。

USPでは適格性と検証はどのように区別されるか <1207> シール品質テスト用ですか?

シール品質テストは、機器の設定と動作パフォーマンスを確認するために(完全な検証ではなく)適格性評価を受け、漏れの完全性を直接測定することなく、テストがパッケージに適切であることを保証します。

USPにおいて決定論的手法が一般的に好まれる理由 <1207>?

決定論的方法は、再現性と一貫した結果のため好まれ、パッケージのコンポーネントと条件が許せば信頼性の高い漏れ検出を提供します。

USPによれば、確率的リークテストが特に有益なのはいつですか? <1207>?

確率的テストは、決定論的方法が特定の製品とパッケージの組み合わせに適していない場合、または特定の結果要件が確率的アプローチを必要とする場合に役立ちます。

決定論的リークテストは確率論的テストとどう違うのでしょうか?

決定論的試験は、滅菌製品包装にとって極めて重要な漏れ検出限界を明確に理解した上で、再現性と予測性のある結果を提供します。一般的な決定論的方法には以下のものがあります。 圧力低下 そして 真空崩壊どちらも高精度のテストに適しています。一方、確率的手法では、 バブル放出 または スニファーモードトレーサーガス検知、ある程度の不確実性を伴い、それほど重要でない製品やパッケージがシンプルな製品に最適です。

パッケージの完全性を保証する上で、シール品質テストはどのような役割を果たしますか?

シール品質テスト、以下を含む シール強度 そして トルクテストは、シール プロセスの一貫性を監視するのに役立ちますが、漏れの完全性を直接評価するものではありません。パッケージがシール品質テストに合格しても、穴や傷などの欠陥があり、漏れが生じる可能性があります。シール品質テストは、シール プロセスの潜在的な弱点を検出するために不可欠であり、漏れテストはパッケージの実際の完全性を確認します。

医薬品包装のリークテスト方法の選択に影響を与える要因は何ですか?

重要な要素には、包装の種類、予想される漏れのサイズ、必要な感度、および包装材料と試験方法の適合性が含まれます。たとえば、マルチチャンバーシステムや壊れやすいシールを備えたシステムなど、より複雑な包装システムでは、次のようなより洗練された方法が必要になる場合があります。 レーザーベースの分析 または 大量抽出より単純なシステムは、 バブル放出 または 圧力低下。

パッケージシールの完全性と無菌性の保証にはどのような関係がありますか?

パッケージのシールの完全性は、無菌性の保証に直接関係しています。密封されたパッケージは微生物の侵入を防ぎ、製品の無菌性を維持します。ただし、材料の劣化や不適切な密封技術などの要因により、密封性と無菌性の両方が損なわれる可能性があります。したがって、パッケージが無傷のままであるだけでなく、保存期間を通じて製品を保護することを保証するために、シール強度と漏れの完全性の両方を定期的にテストすることが不可欠です。

関連情報

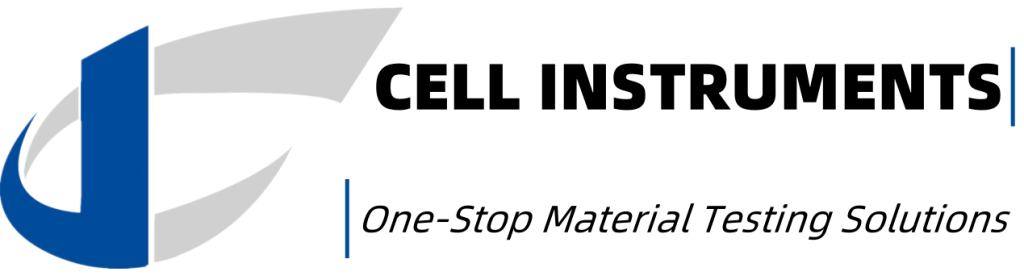

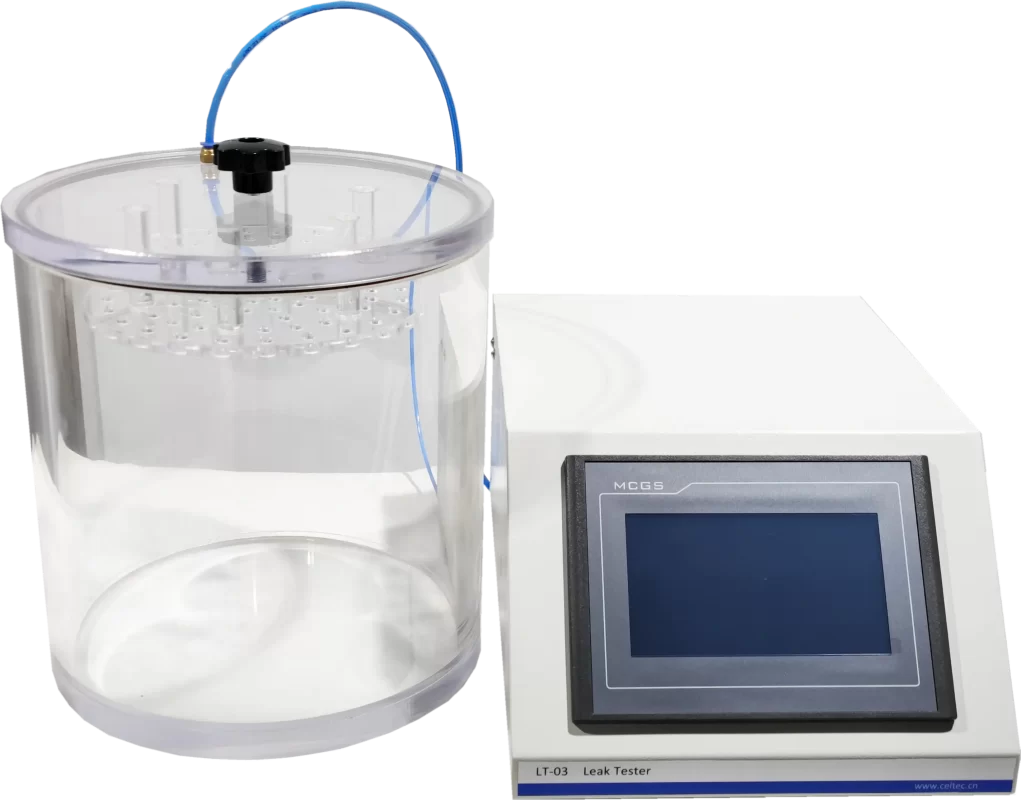

リークおよびシール強度試験機

LSST-03 リークおよびシール強度試験機は、さまざまな業界でパッケージのシールの完全性を厳密に評価するために設計された最先端の装置です。この装置は、パッケージが保護機能を維持していることを確認し、製品の品質と安全性を保護するために不可欠です。この装置は、フレキシブル パッケージングに関連するアプリケーションに特に適していますが、カスタマイズ可能な設計により、非フレキシブル材料や硬質材料のテストにも適応できます。