圧力減衰法

内部加圧によるサンプルの全体分析

方法の説明

の 圧力減衰法 パッケージの内部に圧力をかけて破裂圧力を評価することでパッケージの完全性を評価する特殊なリーク テスト技術です。この方法では、最大破裂値だけでなく、最大破裂圧力に基づくクリープ テストやクリープによる破損テストも容易になります。パッケージが時間の経過とともに圧力にどのように反応するかを監視することで、メーカーは製品が安全性とパフォーマンスの基準を満たしていることを確認できます。

重要な概念

- 破裂圧力: パッケージが破損する前に耐えられる最大内部圧力。

- クリープ試験: 一定圧力下での材料の経時的な変形を評価します。

- クリープ破壊試験: 所定の圧力下でパッケージが最終的に破損するまでの時間を決定します

圧力減衰法はどのように機能しますか?

の 圧力低下リークテスト 体系的なプロセスを通じて運営されます。

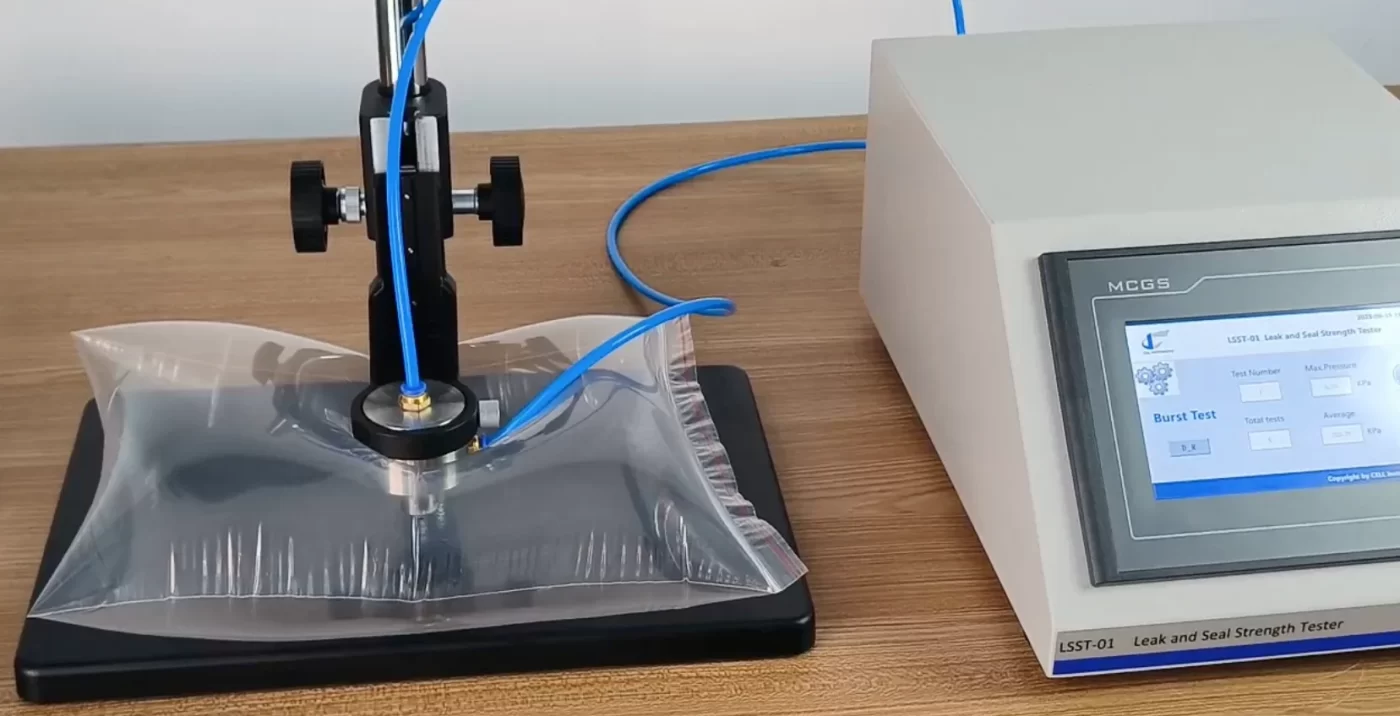

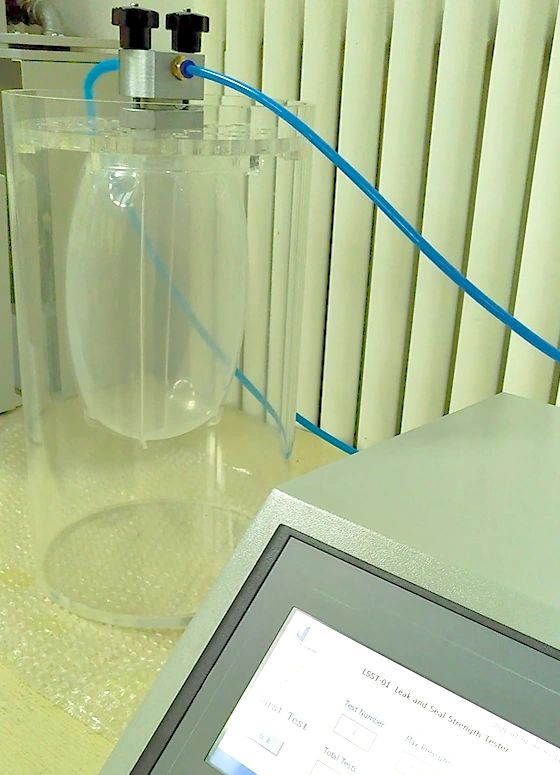

- 準備: 試験対象物は、拘束プレートの有無にかかわらず、サンプル固定具上に置かれます。

- 初期加圧: サンプルは破損するまで、または指定されたレベルまで加圧されます。

- 監視フェーズ: システムは、破裂値を記録するか、クリープ試験の合格か不合格か、またはクリープから破損までの時間を分析するために、破損するまで内部圧力を継続的に監視します。

- 分析: データが分析され、値が許容限度を超えているかどうかを評価します。

参照標準

の 圧力低下試験 正確性と信頼性を確保するために厳格な業界標準に準拠しています。主な標準は次のとおりです。

- ASTM F1140: 非拘束パッケージの内部加圧破壊抵抗の標準試験方法

- ASTM F2054: 拘束板内の内部空気加圧を用いたフレキシブルパッケージシールの破裂試験の標準試験方法

- 11607 規格: 最終滅菌医療機器の包装

圧力減衰法の利点

- 1. 正確な破裂圧力評価: パッケージが耐えられる最大圧力を効果的に評価し、安全基準を満たしていることを確認します。

- 2. 包括的な材料評価: クリープおよびクリープ破壊試験を通じて材料の挙動に関する洞察を提供し、長期的なパフォーマンスの予測に役立ちます。

- 3. 迅速な結果: パッケージの完全性に関する迅速なフィードバックを提供し、生産プロセスの迅速な調整を可能にします。

- 4. コスト効率が高い製品が市場に出る前に潜在的な欠陥を特定することで製品の廃棄を最小限に抑え、全体的な品質保証を向上させます。

高度な監視技術により、 圧力減衰法 漏れを検出するだけでなく、圧力下での材料の時間依存挙動を定量化し、材料の長期的なパフォーマンスに対する理解を深めます。

- 5. 汎用性: 硬質・軟質パッケージなど幅広い材質に適用可能で、様々な業界に適しています。

- 6. 標準準拠: 業界標準を遵守し、製品が消費者にとって安全であり、法的要件を満たしていることを保証します。

- 7. 迅速な結果: パッケージの完全性に関する迅速なフィードバックを提供し、生産プロセスの迅速な調整を可能にします。

- 8. 詳細なリーク率分析: 漏れ率に関する定量的なデータを提供し、パッケージ設計や材料選択におけるより適切な意思決定を促進します。

アプリケーションと業界

の 圧力減衰法 さまざまな業界に適用可能で、その汎用性と信頼性が際立っています。

医薬品:

- 医薬品のパッケージの完全性を確保し、汚染を防ぎ、製品の有効性を確保します。

- バイアル、アンプル、その他の滅菌包装ソリューションのテストに使用されます。

食品・飲料:

- 鮮度を維持し、腐敗を防ぐためにパッケージの完全性を検証します。

- 密封容器、真空パック、フレキシブルポーチなどによく使用されます。

化粧品:

- 化粧品容器、チューブ、ボトル、ポーチ、サシェなどの密封性と完全性をテストし、製品の安全性と品質を確保します。

- 汚染を防ぐために気密包装が必要な製品に不可欠です。

医療機器:

- 医療機器のパッケージを評価し、安全規制への準拠を保証します。

- 使用されるまでデバイスが滅菌され保護された状態を保つことが重要です。

自動車:

- 燃料タンク、エンジン、クーラー、HVAC システムなどの重要なコンポーネントとシステムの漏れを評価します。

- 自動車アプリケーションにおける信頼性と安全性の確保に役立ちます。

航空宇宙:

- 極端な条件に耐える必要があるコンポーネントの整合性をテストするために使用されます。

- 操作中に敏感な機器が漏れから保護されることを保証します。

エレクトロニクス:

- 敏感な電子部品のパッケージの完全性を検証し、湿気の侵入を防ぎます。

- 保管中および輸送中に製品が機能し、損傷を受けないことを保証します。

建設と材料:

- 窓やドアなど、建設に使用される材料の密閉性と完全性をテストします。

- 漏水を防止し、エネルギー効率を向上させるために建築材料の品質を評価するのに役立ちます。

包装業界:

- メーカーが信頼性の高いパッケージング ソリューションを設計および製造できるよう支援します。

- パッケージが取り扱いや保管の圧力に問題なく耐えられることを保証します。

研究開発:

- 新しい包装材料やデザインを評価するために研究室に勤務。

- さまざまな分野にわたる革新的なソリューションを開発するための重要なデータを提供します。

圧力減衰リーク テスト法は、さまざまな業界で使用されている多目的ツールであり、製品の安全性、信頼性、および規格への準拠を保証します。パッケージの完全性を評価する機能により、さまざまなアプリケーションで品質を維持するのに不可欠です。追加の詳細や具体的な例が必要な場合は、お気軽にお問い合わせください。

圧力減衰法に関するよくある質問

圧力減衰法における破裂試験の一般的な圧力範囲はどれくらいですか?

破裂圧力は材質によって大きく異なりますが、通常は 1MPa 以内の圧力をテストします。

試験中にクリープ段階はどのように監視されますか?

システムは、指定された期間にわたって継続的に圧力を記録し、パッケージ内の変形を観察します。

テストシステムはどのくらいの頻度で調整する必要がありますか?

校正は精度を保つために不可欠であり、通常は 6 か月ごと、またはメーカーのガイドラインに従って実施することが推奨されます。LSST-01 リークおよびシール強度テスターを例にとると、毎年の校正が推奨されます。

クリープ破壊試験の利点は何ですか?

圧力低下リークテストは、持続的な圧力下での長期的な材料の挙動に関する重要な洞察を提供し、潜在的な故障を予測するのに役立ちます。

圧力低下試験に適した材料の種類は何ですか?

この方法は汎用性が高く、プラスチック、トレイ、硬質容器、金属部品、さまざまな複合材料などのテストに適しています。

圧力減衰法は気泡試験法と比べてどうですか?

圧力減衰法と気泡法のどちらを選択するかは、アプリケーションの特定の要件、テストする材料の種類、必要な精度レベルによって異なります。各方法の長所と限界を理解することで、メーカーは最も適切なリーク テスト手法を選択し、製品の完全性と安全性を確保できます。さらに質問がある場合や、特定のアプリケーションに適した方法を選択する際にサポートが必要な場合は、お気軽にお問い合わせください。

関連情報

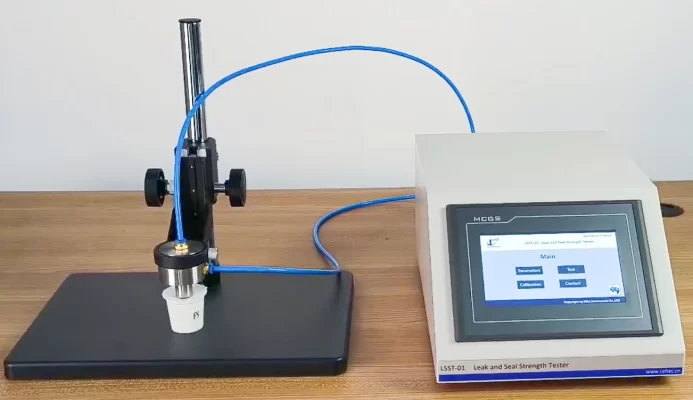

リークおよびシール強度試験機

LSST-03 リークおよびシール強度試験機は、さまざまな業界でパッケージのシールの完全性を厳密に評価するために設計された最先端の装置です。この装置は、パッケージが保護機能を維持していることを確認し、製品の品質と安全性を保護するために不可欠です。この装置は、フレキシブル パッケージングに関連するアプリケーションに特に適していますが、カスタマイズ可能な設計により、非フレキシブル材料や硬質材料のテストにも適応できます。